Kalapuna, die Proa P8Die "Kleinteile"BeamsSperrholz war ja ausreichend in guter Qualität vorhanden, womit die Wahl des Werkstoffes leicht fiel. Das Profil der Träger war auch vorgegeben: trapezförmiger Querschnitt 140 x 75 mm. Trapezförmig deshalb, damit er gut in die Halterungen auf den Rümpfen rutscht und dort in den Gummilagern klemmt. Also ein Hohlkastenträger sollte es werden mit Spanten zur Versteifung, der später mit entsprechendem Glasfaserüberzug verstärkt wird.

LadelukenBei einer Bootsgröße von 8m kann man sich schon den Luxus richtiger Stauräume leisten.

Aus Ersparnisgründen und weil genug Sperrholz vorhanden war, habe ich die Lukendeckel selbst gebaut. Man möchte nicht glauben, wieviel Arbeit in diesen kleinen Dingern steckt.

MastAls Kern des zu bauenden Mastes dient ein PE-Rohr mit passendem Durchmesser. Das Rohr wird mit einer Schicht Wellpappe umwickelt, die an der Längs-Stoßkante paßgenau abgeschnitten wird. Darum kommt eine Trennschicht aus Folie, auf der laminiert wird. Ich würde den Mast aus drei Teilstükken zusammensetzen, jedes 2,5 m lang. Im dörflichen Baumarkt war schnell das geradeste PE-Rohr mit 75 mm Durchmesser gekauft.

Auf einem Rohr ist das Gewebe aufgewickelt worden, auf dem anderen liegt unsere eingepackte Mastform. Der Rest ist klar, es wird ein Streifen Epoxi auf die Folie aufgepinselt und das Gewebe vorsichtig und möglichst gerade angeklebt. Dann das Rohr drehen, bis eine halbe Lage Gewebe auf dem Folienrohr aufliegt. Jetzt mit dem Pinsel Epoxi auftragen und schön satt verstreichen. Es wird so fortgefahren, bis die drei Lagen 300 gr. Gewebe aufgebracht sind. Auf diese Weise wurden drei Roh(r)linge angefertigt. Jedes Rohrstück wurde ca. 30 cm zu lang gebaut. Grund dafür waren kurze Teilstücke, die ich zur Verbindung der einzelnen Teile zum 7 Meter Mast benutzen wollte.

Auf diese Weise wurden drei Roh(r)linge angefertigt. Jedes Rohrstück wurde ca. 30 cm zu lang gebaut. Grund dafür waren kurze Teilstücke, die ich zur Verbindung der einzelnen Teile zum 7 Meter Mast benutzen wollte.

Dann war es soweit und alle Rohlinge waren zum 7m Rohmast verbunden. Natürlich noch eine wackelige Angelegenheit, die alle 2-3 m unterstützt werden muss. Ich habe mir über die Länge der Helling zwei Latten parallel angeschraubt, auf denen das Rohr sauber geführt gelegt werden kann. Jetzt war es auch möglich, den ganzen Mast das erste Mal zu schleifen (80er oder 100er Schleifpapier), damit für die kommende Laminierung ein guter Untergrund entsteht. Nun können problemlos die Bänder des UD-Glases (UD=unidirektional) auflaminiert werden.

Damit mir das Band nicht vom Rohr wegrutscht, habe ich mir einen Ast abgeschnitten und als provisorische Halterung für die Rolle benutzt. Ist der erste halbe Meter eingepinselt, steht das Glasgewebe an den Rändern noch ab. Es dauert seine Zeit, bis das Epoxi in das Gewebe völlig eingedrungen ist. Also einstweilen den nächsten halben Meter einpinseln. Dann zurück zum ersten Teilstück und mit dem Pinsel die abstehenden Bereiche andrücken. Dann das dritte Stück einpinseln und das zweite andrücken u.s.w. laminiert, abwarten bis es ausgehärtet ist. Dann das Rohr um 180 Grad drehen und die andere Hälfte bearbeiten. Ist auch diese trocken, die Fugen mit Zweikomponentenspachtel füllen. Ist dieser hart, alles überschleifen, dann nach dem Laminierplan die nächsten Lagen aufbringen. SpierenFür den Bau der Spieren habe ich dasselbe Prinzip angewendet habe, wie für den Mastbau. Allerdings mit einer deutlichen Verbesserung. Das Hantieren mit der Wellpappenlage auf dem Abwasserrohr hat mir schon damals nicht gefallen. Ist doch der Kern dadurch sehr druckempfindlich. Also sagte ich mir, bei den dünneren Spieren läßt du die Wellpappe einfach weg. Und so wurden die Plastikrohre einfach mit einer Lage Nylonfolie umwickelt, die ich statt mit dem elendigen Paketband schlicht mit Büro-Tesafilm zusammenklebte. Funktioniert vorzüglich. Denn die Baustelle war das Wohnzimmer, da es draußen noch immer zu windig war, was beim Umgang mit den Glasmatten stark stört. Insgesamt wurden auf diese Art sechs GfK-Rohre mit 2x300 gr Glasgewebe laminiert.

Der nächste Schritte war nun die 7 m langen Spieren mit dem Karbonband zu verstärken. Dazu war das Wohnzimmer definitiv zu klein und so wurde der Bauplatz auf die Terrasse verlegt. Dort gibt es dankenswerterweise ein Vordach, das von 4 eisernen Stützen gehalten wird. Der Abstand zwischen 3 Stützen war knapp 8 m, also perfekt für die Seilmethode. Mit Schraubzwingen wurden Hölzer an den Stützen befestigt, das Spannseil mit einem aufgezogenen Rohling dazwischen fixiert und dann stramm gezogen.

Jede Spiere besteht aus einem 2 x 300 gr. Kern, aus 2-3 Lagen 160 gr. UDKarbonband und einer 300 gr. Glas- Deckschicht. Als UV-Schutz wurden sie mit transparentem 2-komp. Polyurethanlack gestrichen. Jedes Rohr wiegt ca. 3,5 Kilogramm, was ein erfreulicher Wert ist. Hier eine Korrektur: Das Rigg wurde dahingehend geändert, daß an der Spiere nur noch ein Anschlagpunkt für das Fall existiert, um das Segel dichter an den Mast zu bekommen. Dadurch ist eine zusätzliche Verstärkung über ca. 3 m in diesem Bereich notwendig geworden. Auch der Baum sollte dort, wo die Großschot angeschlagen wird, mit min. einer zusätzlichen Lage 160er Karbon und 300er Glas über 3 m verstärkt werden. Beide Spieren sind mir dort unter extremer Belastung gebrochen :-( RuderanlageDie berühmte Schwachstelle aller Proas, das in beide Richtungen funktionierende Rudersystem. Ich hatte anfangs auch einige spezielle Ideen, entschied mich dann aber für das Steckruderkonzept, das Russ Brown auf seinen Booten erfolgreich eingesetzt hatte.

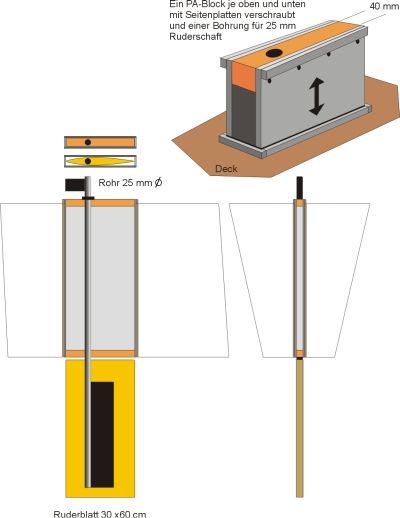

In das Boot werden zwei Schwertkästen eingebaut, die die Ruderanlage aufnehmen. Diese besteht aus einer Vorrichtung, in meinem Fall aus einem einfachen Sperrholzkasten, als Lagerung unter dem das Ruder aufgehängt ist. Verbunden sind beide Teile mit dem Ruderschaft. Wird nun das Ruder in längsschiffrichtung ausgerichtet, kann es am Ruderschaft in den Schwertkasten gezogen werden, wobei der darüberliegende „Lagerkasten" ober herausragt.

Erhöhte Aufmerksamkeit erforderte dann das Einkleben des Ruderschaftes in das Ruderblatt. Hier muss alles genau fluchten, damit später beim Herunterlassen und Herausziehen im Schwertkasten nicht klemmt. Und so habe ich die ganze Mimik auf den Tisch gelegt und ausgerichtet und mit eingedicktem Epoxi fixiert.

Wichtig bei diesem Prinzip ist natürlich, daß alles sauber fluchtet. So habe ich die ganze Ruderanlage „extern" gebaut und die Schwertkästen erst nachträglich in die Rümpfe eingesetzt. Hier ein Hinweis aus Erfahrung: Die freistehenden vorbalancierten Ruder sind sehr effektiv. Es ist, je nach Revier, aber vielleicht besser die Ruderblätter an einem durchgehenden Skeg anzubringen. Freistehend sind sie bei z.B. felsigem Strand gegen Verbiegen der Ruderachse sehr ungeschützt. PlattformDas letzte große Bauteil der Proa ist die (Bade-) Plattform. Damit sich zwei Personen zum Sonnenbaden breitmachen können und auch für’s Segeln genügend Platz ist, wurde die Platte auf 2,25 x 1,35 m dimensioniert. Maßgeblich für diese Maße waren allerdings die zur Verfügung stehenden Materialien: Sperrholzplatten mit 220 cm Länge und Bauschaumplatten mit 120x60cm.

Der integrierte Mastträger ist wie die Beams eine Sperrholzkonstruktion als Hohlträger, die nachträglich an die Plattform geklebt wurde. Erstes ZusammenbauenJetzt sieht es schon ganz brauchbar aus. Nur die Plattform muss noch lackiert werden.

Erstes Aufriggen, um zu sehen, ob die Geometrie zwischen Mast und Spieren paßt. Der Mast wurde darauf hin um einen halben Meter gekürzt.

|