Mastbau - "leicht" gemacht

Im Multihull Report berichtete ich ausführlich über den Bau meiner 8m Proa KALAPUNA. Als Auszug daraus (mit Ergänzungen) möchte ich Euch zeigen, wie man sich relativ einfach einen GfK-Mast in Eigenleistung bauen kann. Bitte keine High-Tech-Anleitung erwarten, auch die mögliche Länge ist sicher irgendwo limitiert. Den heiklen Punkt der Berechung des Mastes muss ich mangels KnowHow ausklammern. Hier ist bei größeren Kalibern sicher Hilfe von entsprechenden Fachleuten erforderlich. Wobei sich professionelle Mastbauer wahrscheinlich aus verständlichen Gründen weigern werden Hilfestellung zu leisten.

Das Hauptproblem beim Bau eines Mastes oder eines Baumes ist die Basis, sprich der Kern auf dem laminiert werden kann. Die einfachste Lösung war, sich handliche Kern-Formate herzustellen, diese dann auf die gesamte Länge zu verkleben und dann darauf das Endlaminat aufzubringen. Doch fangen wir am Anfang an. Auch ein kurzes Maststück benötigt einen Kern, auf dem es aufgebaut werden kann. Das billigste passende Produkt am (Bau-) Markt ist ein simples Kunststoff-Abwasserrohr von 2-3 m Länge und passendem Durchmesser. Für meinen 7m Mast wählte ich ein 2,5 m langes Rohr mit 75 mm Durchmesser.

Meine Hauptsorge war, wie man das laminierte Rohrstück vom Kern sauber herunterbringt. Ich bekam den Tipp, das Plastikrohr mit Wellpappe schlüssig zu umwickeln und eine Folie als Trennung zwischen Pappe und Laminat zu benutzen. Das schien mir einleuchtend und wurde so umgesetzt.

Zum späteren Umwickeln mit dem Glasgewebe wurde eine einfache Vorrichtung gebaut, auf der sich das Rohr drehen läßt.

Die Wellpappe wurde mit dem Cutter maßgenau zugeschnitten und mit Paketband sauber zusammengeklebt. Es war schon ein wenig Übung erforderlich, bis sich eine faltenfreie Pappeschicht um das Kunststoffrohr schmiegte. Als "Trennmittel" wählte ich gemäß dem Grundsatz "einfach und preiswert" handelsübliche Haushaltsfolie. Genau die, bei der man sich immer beim Abreißen ärgert. Aber wir mußte sie ja nur um das pappumhüllte Rohr wickeln. Vorteil der Folie war, daß sie so hauchdünn ist, daß Falten kaum stören.

Die Idee mit der Pappe hat aber zwei Seiten. Da man kaum drei Meter breite Wellpappe bekommt, sondern meist ein Meter breite, gibt es auf der gesamten Rohrlänge mindesten 2 Stöße. Dieser Längsstoß ist nicht immer so sauber hinzubekommen, wie man es sich wünscht, trotz Paketband. Mit einer stärkeren Folie ließen sich diese Bereiche sicher besser kaschieren. Wie auch immer, ich nahm die Haushaltsfolie.

Neben dem eingepackten Rohr wurde eine zweite Rollvorrichtung gebaut, die das Glasgewebe aufnimmt. Bevor wir beginnen noch kurz ein Wort zum Prinzip, wie ich den Mast aufgebaut habe.

Er muss wie gesagt aus drei Stücken zusammengesetzt werden. Damit keine unnötigen Schwachstelle entstehen oder dicke Verbindungen, habe ich mich entschlossen aus 300 gr. Glasgewebe dünnwandige Roh(r)linge zu bauen. Mit drei Lagen Gewebe sind diese steif genug die Form zuhalten und können so später auf 7 m zusammengesetzt werden. Dann kommt erst das wahre UD-Glas in ganzer Länge zum Einsatz.

Jetzt zum Laminieren. Links im Bild seht ihr Halbschalen aus einem 100er Kunststoffrohr geschnitten, in die später der Rohling für die weitere Verarbeitung gelegt werden kann. Auch hier wichtig - mit Paketband oder Folie abdecken. Neben der Vorrichtung, auf der sich unser eingewickeltes Kunststoffrohr befindet, wurde eine Zweite gebaut, auf der das zurechtgeschnittene Glasgewebe aufgerollt ist.

Der Rest ist klar, es wird ein Streifen Epoxi auf die Folie aufgepinselt und das Gewebe vorsichtig und möglichst gerade angeklebt. Dann das Rohr drehen, bis eine halbe Lage Gewebe auf dem Folienrohr aufliegt. Jetzt mit dem Pinsel Epoxi auftragen und schön satt verstreichen. Wichtig ist dabei, immer in eine Richtung zu arbeiten, damit es keine Falten gibt. Auch von der Mitte nach außen arbeiten geht. Es wird so fortgefahren, bis die drei Lagen aufgebracht sind. Als teurere Alternative kann man auch Gewebeschläuche benutzen, die einfach über das Rohr gezogen werden.

Nach dem Aushärten läßt sich das Kunststoffrohr (meist) ohne große Probleme herausziehen. Beim letzten Rohr hatte ich aber ZU sauber gearbeitet, d.h. die Pappe zu stramm herumgewickelt, daß sich das Rohr keinen Zentimeter herausbewegte. Die Lösung war: Eine Bohrung in das Ende des PE-Rohres, ein Seil durchgezogen, ein Stopperstek auf das Gfk-Rohr. Dann ein Ende am Pfosten des Gartenzauns angebunden, das andere Ende an die Abschleppöse des Autos. Ein bisschen Gas und das Rohr kam in voller Schönheit heraus. Die Pappe im Rohr wird später mit einer angspitzten Latte vom Laminat gelöst und herausgezogen.

Diese Technik zur Herstellung der Mastkerne funktioniert, keine Frage. Eine einfachere Lösung habe dann später beim Bau der Carbon-Spieren für mein Krebsscherensegel benutzt (siehe ganz unten). Doch weiter im Text.

Hier noch ein Trick, um auf einem krummen PE-Rohr trotzdem gerade Rohlinge zu laminieren. Leider gabe es in meinem Baumarkt kein wirklich gerades PE-Rohr. Ich denke, daß wahrscheinlich alle gezogenen Rohre irgendeine Krümmung aufweisen. Aber kein Problem. Nach dem Laminieren des Rohlings wird das Rohr nach dem Gelieren des Harzes so auf die Auflagen gelegt, daß die Krümmung nach oben zeigt. Dann wird ein primitiver Galgen über die höchste Stelle geschraubt oder mit Zwingen befestigt, aus dem unten eine lange Schraube herausragt. Jetzt spannt man eine dünne Schnur auf der Oberseite des Rohres zur Kontrolle und dreht die Schraube langsam herunter, bis die Biegung weg ist. Der Witz dabei ist, daß die Schraube nur punktuell auf das harte PE-Rohr unter dem Laminat drückt und dieses praktisch unverletzt bleibt.

Auf diese Weise wurden drei Roh(r)linge angefertigt. Jedes Rohrstück wurde ca. 30 cm zu lang gebaut. Grund dafür waren kurze Teilstücke, die ich zur Verbindung der einzelnen Teile zum 7 Meter Mast benutzen wollte. Dazu wurden die Stücke abgesägt und längs eingeschnitten. So ließen sie sich bequem zusammendrücken und dick mit Epoxikleber eingestrichen in die Teilrohre einschieben.

Dann war es soweit und alle Rohlinge waren zum 7m Rohmast verbunden. Natürlich noch eine wackelige Angelegenheit, die alle 2-3 m unterstützt werden muss. Ich habe mir über die Länge der Helling zwei Latten parallel angeschraubt, auf denen das Rohr sauber geführt wird. Jetzt war es auch möglich, den ganzen Mast das erste Mal zu schleifen (80er oder 100er Schleifpapier), damit für die kommende Laminierung ein guter Untergrund entsteht. Die entgültige Ausrichtung des Mastrohres wird mit Hilfe einer über die Länge gespannten Schnur gemacht.

Nun können problemlos die undirektionalen Glas-, Aramid-, Carbon-Bänder auflaminiert werden. Man muss darauf achten, daß die Breite der Bänder mit dem gewählten Rohrdurchmesser harmonieren. Beträgt der Durchmesser beispielsweise 75 mm ist der Umfang d mal Pi ~ 235 mm. Da der Mastrohling mehrfach unterstützt ist, um gerade zu liegen, wird immer nur eine Hälfte laminiert, also in diesem Fall mit einem Band von 117 mm. Nach dem Antrocknen kann der Mast um 180 Grad für die zweite Hälfte gedreht werden. In meinem Fall waren es für den 7 m Mast 3 Lagen 650 gr. UD-Glas auf den 3 Lagen 300 gr. Glas des Kerns.

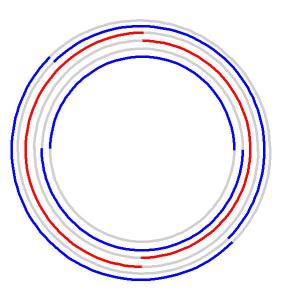

Bevor es jetzt an's Laminieren geht noch ein Gedanke zur Position der einzelnen Halblagen. Insgesamt waren für die drei Lagen ja sechs halbe Lagen notwendig. Damit nun die Stoßkanten immer versetzt aufeinander zu liegen kommen habe ich mir folgenden Plan überlegt:

Zu den Bändern. Idealerweise haben sie bereits die gewünschte Breite. Man sollte diese so wählen, daß keine Überlappung entsteht. Schmale Fugen lassen sich einfacher spachteln, als Überlappungen wegschleifen! Sind nun diese idealen "Bandbreiten" nicht verfügbar, hier eine Möglichkeit, passende Bänder selbst herzustellen.

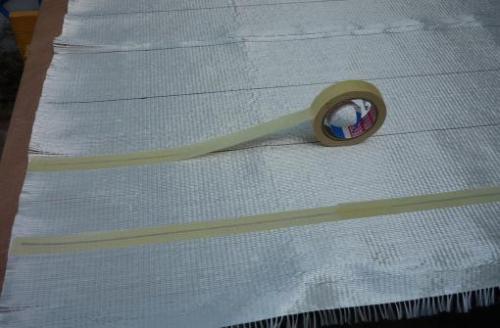

Grundlage ist ein UD-Gelege, daß es in verschiedenen Breiten von der Rolle gibt. Daraus schneiden wir uns die Bänder selbst. Wer schon einmal UD-Matten in der Hand hatte, weiß wie fummelig diese Arbeit ist. Zudem rutschen einem die Fasern aus dem Haltegewebe, so daß man in kurzer Zeit ein hübsches Glasfaserdurcheinander hat. Dazu folgender Vorschlag: Man zeichnet mit einem Edding-Marker auf der mastlangen Matte Streifen in der gewünschten Breite auf. Diese werden dann mit einfachem Tesakrepp mittig überklebt. Der schwarze Strich scheint prima durch das Kreppband und dient als Linie zum Schneiden.

Mit einer längeren Schiene und einem Cutter ist das recht schnell geschehen. Das Ergebnis sind Eigenbau-Bänder in der richtigen Breite für den halben Rohrumfang passend, deren Ränder vom durchschnittenen Tesakrepp-Streifen sauber zusammengehalten wurden.

Der Rest der Arbeit ist Routine. Erst das Rohr ein Stück mit Epoxi einpinseln, dann das Band auflegen und mit Epoxi tränken. Auch hier wichtig, immer in Richtung vom Anfang weg zu streichen, damit es keine Falten gibt. Natürlich müssen vor dem Einpinseln immer die Tesakreppstreifen links und rechts abgezogen werden. Dabei bleibt es nicht aus, daß ab und zu ein Glasstreifen mitgeht. Bitte nicht versuchen, diesen rauszuziehen oder zu „retten", auch das Zupfen an der kleinsten Faser führt immer ins Chaos. Genauso, wenn man mit dem Pinsel einmal eine Faser rauszieht. Da hilft nur Abschneiden. Man sollte daher bei dieser Arbeit immer zwei Scheren zur Hand haben. Eine saubere für's trockene Glas und eine für bereits getränkte Fasern.

Der Rest der Arbeit ist Routine. Erst das Rohr ein Stück mit Epoxi einpinseln, dann das Band auflegen und mit Epoxi tränken. Auch hier wichtig, immer in Richtung vom Anfang weg zu streichen, damit es keine Falten gibt. Natürlich müssen vor dem Einpinseln immer die Tesakreppstreifen links und rechts abgezogen werden. Dabei bleibt es nicht aus, daß ab und zu ein Glasstreifen mitgeht. Bitte nicht versuchen, diesen rauszuziehen oder zu „retten", auch das Zupfen an der kleinsten Faser führt immer ins Chaos. Genauso, wenn man mit dem Pinsel einmal eine Faser rauszieht. Da hilft nur Abschneiden. Man sollte daher bei dieser Arbeit immer zwei Scheren zur Hand haben. Eine saubere für's trockene Glas und eine für bereits getränkte Fasern.

Ist der erste halbe Meter eingepinselt, steht das Glasgewebe an den Rändern noch ab. Es dauert seine Zeit, bis das Epoxi in das Gewebe völlig eingedrungen ist. Also einstweilen den nächsten halben Meter einpinseln. Dann zurück zum ersten Teilstück und mit dem Pinsel die abstehenden Bereiche andrücken. Dann das dritte Stück einpinseln und das zweite andrücken u.s.w. Mit der Zeit stellt sich eine Routine im Ablauf ein. Man darf ja 6 x 7m = 42 m laminieren. Zwischendurch geht man auch mal wieder zum Anfang zurück, um hartnäckige Bereiche nochmals mit Epoxi anzudrücken. Hilft das auch nicht, ein kleiner Trick: Kleine Folienstücke schneiden und auf die Stelle aufpressen. Dann hält es immer. Nach dem Aushärten lassen sich diese leicht abziehen. Sind beide Halbseiten trocken, die Fugen mit Zweikomponentenspachtel füllen. Ist dieser hart, alles überschleifen, dann nach dem Laminierplan die nächsten Lagen aufbringen. Am Schluß wieder den ganzen Mast sauber schleifen.

Der Vorteil dieses Handauflegeverfahrens gegenüber maschinell gefertigten Masten ist die absoult lineare Ausrichtung des UD-Materials. Gewickelte Masten sind üblicherweise in 45 Grad gebaut, wobei die Industrie bemüht ist den Winkel weiter zu vergrößeren.

Ist der Mast in seiner ganzen Länge laminiert, folgt etwas für die Schönheit. Um eine vorzeigbare Oberfläche zu bekommen, habe ich erstmal den ganzen Mast mit Zweikomponentenspachtel abgezogen. Dabei wurden zuerst mit einem normalen Metallspachtel die Masse grob aufgetragen. Anschließend mit einer biegsamen großen Plastikspachtel die auf Mastrundung gebogen wird, die Spachtelmasse langsam aber stetig abziehen. Das Ergebnis kann sich schon mal sehen lassen.

Ist die Spachtelei fertig, wieder das alte Spiel - abschleifen. Doch jetzt schon mit 160er Schleifpapier. Es folgen noch ein paar kleine Korrekturen mit der Spachtelmasse und dann ist es soweit - fertig. Also vorletzten Schritt wird ein Zweikomponentenprimer aufgetragen, der die letzten kleinen Löcher füllt. Meiner war grau, mit dem Ergebnis, daß jetzt das Mastrohr so aussieht, wie mein PE-Rohr vor zwei Wochen. Aber dieses neue Rohr wiegt nur noch die Hälfte (knapp 10 kg) und ist x-mal stabiler. Was noch fehlt ist eine Lackierung. Hier kann jeder nach eigenem Geschmack vorgehen.

Wie oben angedeutet, habe ich beim Bau der beiden Spieren die Methode etwas geändert. Die Idee mit der Wellpappe funktioniert zwar, doch ist sie recht aufwändig und auch die Oberfläche wird nicht so schön wie sie sollte. Die besten Lösung ist zu meist "weglassen". Also habe ich das graue Kunststoffrohr nur noch mit einer dickeren Plastikfolie umwickelt (auch genau auf den Umfang zugeschnitten) und die Stoßkante der Folie mit Büro-Tesafilm fixiert. Das geht erheblich schneller, vorausgesetzt die Folie ist glatt ohne Knicke. Das weitere Vorgehen wie oben beschrieben. Das Entformen der Innenrohre war viel einfacher, da die Folie auf dem Kunststoffrohr gut rutscht. Weiterhin entfällt viel Spachtelei, was Zeit, Gewicht und Kosten spart.

Auch das UD-Carbon-Laminat habe ich anders aufgebracht. Notwendig dazu: Zwei feste Punkte in Mastlänge. Durch den zusammengesetzten Mast-/Spierenrohling wird ein Seil gezogen und das Ganze fest gespannt. Natürlich wird das Rohr immer etwas durchhängen, was man aber durch einen Halte-/Auflagepunkt in der Mitte gut ausgleichen kann. Oder man hat wirklich feste Aufhängungen, dann kann man ein Drahtseil mit Wantenspanner einsetzen. An einem Ende sollte das Rohr gegen unbeabsichtigtes Drehen gesichert werden, sonst gibt es Probleme beim Laminieren.

Vorteil dieser Baumethode: Man kann auch breitere UD-Bänder benutzen, die gleich mehrfach herumgewickelt werden. Das erfordert zwar einiges an Übung und Geschick, aber das Laminieren geht auf diese Weise erheblich schneller. Für die 7 m langen leicht gebogenen Carbonspieren mit 50 mm Durchmesser wurden ein Kernrohr mit 2 x 300 gr. Glasgewebe hergestellt und 3-4 Lagen 150 UD-Carbon aufgebracht. Zum Schluss nochmals eine Schutzschicht aus 300 gr. Glasgewebe. Die Spieren wurden gut steif und wogen am Schluss jede 3,5 kg!

Euer Othmar